Мухъл за горещи бегачи

Кратко описание:

Мухъл за горещи бегачие вид калъп, който използва нагревателното устройство, за да предпази стопилката в водача да се втвърди през цялото време. Тъй като пластмасата в бегача винаги е в разтопено състояние и материалът на охлаждащата дюза не трябва да се изважда по време на шприцоване. Той има по-кратък цикъл на формоване от традиционния мухъл и спестява повече суровини, така че мухълът за горещо бягане е широко използван в развитите страни и региони в света.

Мухълът за горещо бегач е вид матрица, която използва нагревателното устройство, за да поддържа стопилката в бегача да се втвърди през цялото време. Тъй като пластмасата в бегача винаги е в разтопено състояние и материалът на охлаждащата дюза не трябва да се изважда по време на шприцоване. Той има по-кратък цикъл на формоване от традиционния мухъл и спестява повече суровини, така че мухълът за горещо бягане е широко използван в развитите страни и региони в света.

Системата за формоване на горещи бегачи в матрицата е важна подсистема за поддръжка на системата за шприцване. Той гарантира, че разтопеният пластмасов материал в бегача се поддържа постоянно с постоянна температура чрез електрическо нагряване. Това е важно средство за подпомагане на производството на големи, тънкостенни, висококачествени повърхностни части, произведени чрез шприцоване, и постигане на ефективно производство.

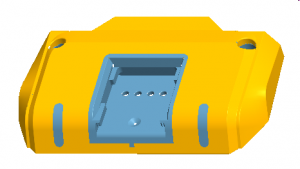

Форма за впръскване на горещ бегач

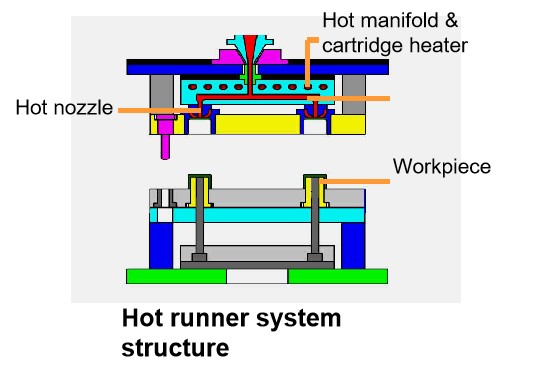

Система за горещо бягане в калъп

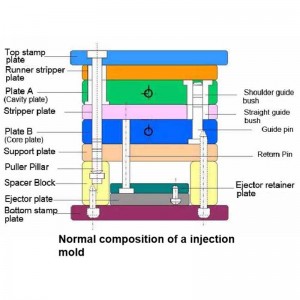

Структура на системата за горещи бегачи

Системата за горещо бягане обикновено се състои от гореща дюза, горещ колектор, температурен контролер и аксесоари. Има два вида горещи дюзи: отворена гореща дюза и гореща дюза на щифтовия клапан. Тъй като формата на горещата дюза директно определя избора на система за горещо бягане и производството на мухъл, системата за горещи бегачи обикновено се разделя на система с отворен горещ водач и система с горещ бегач с пинов клапан. Разделителната плоча се използва при подаване с много кухини или много точки, едноточково подаване, но изместване на нивото на материала. Материалът обикновено е P20 или H13. Разделителната плоча обикновено се разделя на стандартни и нестандартни две категории. Структурата му се определя главно от разпределението на кухината в матрицата, разположението на дюзите и положението на вратата. Кутията за контрол на температурата включва хост, кабел, съединител и окабеляване на мъжки и женски контакти и др. Аксесоарите за горещи бегачи обикновено включват: нагревател и термодвойка, уплътнителен пръстен на бегач, съединител и разпределителна кутия и т.н.

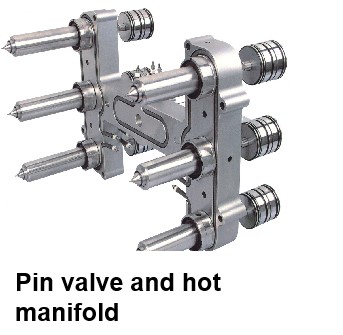

Типове системи за горещи бегачи:

Има два типа горещи колела: отворена система за горещи колела и система за горещи клапани с иглени клапани. Те са наименовани съответно според отворената гореща дюза и горещото колело на иглата.

1). Отворен тип

Отворената матрица за горещо бягане има предимствата на проста структура, високо ограничение на материала, лесно изтегляне на тел и изтичане на резби, лошо качество на повърхността и няколко приложения в високопрецизни форми в чужбина. Една и съща форма може да се смесва с иглени клапани на различни производители. Отвореният горещ бегач може да бъде разделен на две части: горещ бегач с голям воден порт и горещ бегач с точкова врата. Горещият бегач на точкова порта, както подсказва името, портата на точкова порта е много малка, обикновено само 80 проводника, повърхността на продукта е много гладка, подходяща за леене на малки продукти. Горещият вентил с голяма порта има голяма порта и голям обем на инжектиране, който е подходящ за инжектиране на големи продукти

2). Тип щифтов клапан

Типовият клапан тип горещ бегач спестява материал, повърхността на пластмасовите части е красива, вътрешното качество е компактно и здравината е висока. В света има две основни горелки за иглени клапани (в съответствие с принципа на впръскване): тип цилиндър и тип пружина.

Разликата между типа пружина и типа цилиндър е, че той не може да контролира времевата последователност и да реши проблема със заваряването. Разработени са устойчиви на износване дюзи с малък диаметър, пружинни клапани и вътрешни нагревателни дюзи.

Как работи горещият бегач?

Тъй като нагревателният прът и нагревателният пръстен са разположени близо или в центъра на бегача, целият бегач от изхода на дюзата до портата на машината за леене под налягане е в състояние на висока температура, което поддържа пластмасата в бегача при топене държава. Следователно, технологията за горещи бегачи понякога се нарича система за поглъщане на топлинни тръби или формоване без бегач. Системата за горещо бягане обикновено се състои от гореща дюза, разпределител, кутия за контрол на температурата и аксесоари.

Характеристики на горещия бегач

Прилагането на технологията на системите за горещи матрици става все по-зряло. Той има много предимства, което насърчава развитието на индустрията за леене под налягане. Има и някои недостатъци, които трябва да вземем предвид в приложението.

Предимство на мухъл система за горещи бегачи

А. Подходящ за мащабни продукти

Поради големия размер, големия обем на инжектиране и голямата площ на частите е трудно да се поддържат пластмасите в общо инжекционно формоване и да се запълни кухината в състояние на висока температура на топене. Трябва да се използва многоточково впръскване с горещ бегач, за да се осигури цялостно шприцоване.

Б. Подходящ за трудно формиращи се обекти

Вискозитет, нисък вискозитет, висока температура на формоване. Системата за горещо бягане може да реши тези проблеми. Например: инжектиране на метален прах, инжектиране на керамичен прах, инжектиране на пластмасови магнити, инжектиране на пластмасови лагери, термопластична гума (TPE). В. Икономия на разходи

Горещо впръскване, без дюза, без отпадъци от бегач, спестяват много материални разходи.

Г. Намалете инжекционното налягане, спестете енергия, подобрете производителността на машината за леене под налягане, намалете износването на матрицата.

Д. Подходящ за високоскоростно шприцоване. Високоскоростното шприцване не само подобрява производствената ефективност на тънкостенни продукти като чаши и контейнери.

Е. Подобряване на качеството на продукта

В процеса на формоване на плесен за гореща вода, температурата на пластмасовата стопилка се контролира прецизно от системата за гореща вода. Пластмасите могат да текат по-равномерно във всяка кухина, което води до части с едно и също качество. Частите с горещо колело имат добро качество, ниско остатъчно напрежение и малка деформация след формоване. Много висококачествени продукти на пазара се произвеждат от форми за горещи бегачи. Много пластмасови части в телефоните на Motorola, принтерите на HP и лаптопите на Dell са направени с форми за горещи бегачи.

G. Насърчаване на автоматизацията на производството

Крайният продукт се формира от мухъл за горещо бягане, няма нужда да се подрязва портата и студеният бегач се рециклира. Това е благоприятно за автоматизация на производството. Много чуждестранни производители комбинират горещия бегач с автоматизация, което значително подобрява ефективността на производството.

Недостатък на мухъл система за горещи бегачи

В сравнение с плесента за студено бягане, недостатъците на плесента за горещи бегачи са обобщени в следните аспекти.

А. Повишаване на разходите за плесени Компонентите за горещи бегачи са по-скъпи и разходите за форми за горещи бегачи могат да се увеличат значително. Ако производителността на детайла е малка и съотношението на разходите за матрицата е високо, това не е икономично.

Б. Високи изисквания към оборудването Формата за горещо колело трябва да се обработва прецизно. Интеграцията и координацията на системата за горещи бегачи и мухъл са много строги, в противен случай ще има много сериозни проблеми в процеса на производство на плесени.

В. Сложна експлоатация и поддръжка

В сравнение с матрицата за студено бягане, експлоатацията и поддръжката на мухъл за бегачи са сложни. Ако се използват неправилно, частите с горещо колело лесно се повреждат и не могат да бъдат произведени, което води до огромни икономически загуби.

Най-общо казано, формите за горещи бегачи се използват все по-широко поради тяхната висока ефективност и висококачествени продукти, с развитието на технологията за обработка на плесени и технологията на инжекционното оборудване.

Прилагане на леене под налягане

1. За части с голям размер

За части, чийто размер е по-дълъг от 300 mm, обемът и пространството на пластмасовото инжектиране са по-големи поради големия размер. Ако разтопената пластмаса се охлади твърде бързо, запълването на кухината не е достатъчно, което води до липса на лепило и вдлъбната. Мивка и очевидна линия на синтез, или температурната разлика е твърде голяма, за да предизвика свиване или деформация на изкривяване на части. Следователно, добавянето на горещ шлайф ще гарантира, че инжектираните течни пластмаси поддържат постоянна температура за дълго време и ще гарантира, че стопилката може да се напълни бързо и напълно. Кухина и бързо освобождаване от стреса, вземете квалифицирани продукти. Тези продукти включват: пластмасова кутия за съхранение, кутия за оборот, пластмасова палета, автомобилно табло, броня и др.

2. За тънкостенни части

За тънкостенни части с дебелина по-малка от 1,0 mm, разсейването на топлината е бързо и охлаждането е бързо, стопилката не е лесна за запълване или е много лесно да се получат въздушни знаци и сериозна деформация. Скоростта на пълнене на стопяващото се лепило може да бъде увеличена чрез използване на гореща лента, което е от полза за скоростта на пълнене на стопяващото се лепило. Частите са напълно оформени. Тези продукти включват черупка на мобилен телефон, панел и др. Ако матрицата за горещ бегач се комбинира с високоскоростна инжекционна машина (изцяло електрическа инжекционна машина), най-тънкият размер на частите може да бъде от 0,30 mm до 0,50 mm.

3. Използва се за висококачествени части за външен вид: абажур, мъниста на лампата,

Висококачествените външни части като автомобилни абажури и LED мъниста изискват висока оптична прозрачност и не могат да имат дефекти в цвета и въздушния отпечатък; инструмент с висока светлина прозрачен панел, както и огледало черупка домакински уреди; голям размер Външният капак на електрическото оборудване трябва да бъде снабден с точки за подаване на лепило по повърхността на частите, но не се допускат белези за подаване на лепило.

4. Използва се за структурни сложни части

Този вид продукт се дължи главно на необходимостта от продукта, има много стъпала и ребра във вътрешността, а пътят на потока на стопилката е раздвоен, сложен и труден за запълване. Има много видове рамки за лампи.

5. За части с лоша течливост

За да подобрим и подобрим свойствата на пластмасите, ще добавим към пластмасите стъклени влакна, забавители на горенето, метален прах, въглероден прах и анти-ултравиолетови добавки. Това може да подобри стабилността на размерите и синтеза на части, както и механичните свойства, огнеустойчивостта, електрическите свойства и устойчивостта на стареене. Например, той се използва за външна разпределителна кутия, корпус на комуникационния продукт, обвивка на домакински уреди и части.

6. За големи партидни части

Контролът на разходите за големи партидни части е много важен. За да се съкрати времето за шприцоване и да се избегнат разходите, причинени от частта на дюзата, често се използват форми за горещо оттичане.

Компанията Mestech е специализирана в различни пластмасови части от производството на матрици и производството на шприц. Ние натрупахме богат опит в производството на прозрачен абажур, голяма пластмасова обвивка и матрица за горещо леене за шприцоване с много кухини. Очакваме с нетърпение възможността да си сътрудничим и да ви служим в тази област. Моля, свържете се с нас.

Характеристики на горещ бегач Прилагането на технологията на системата за горещи матрици става все по-зряло. Той има много предимства, което насърчава развитието на индустрията за леене под налягане. Има и някои недостатъци, които трябва да вземем предвид в приложението. Предимство на мухъл система за горещи бегачи

А. Подходящ за мащабни продукти Поради големия размер, големия обем на инжектиране и голямата площ на частите е трудно да се поддържат пластмасите в общо инжекционно формоване и да се запълни кухината в състояние на висока температура на топене. Трябва да се използва многоточково впръскване с горещ бегач, за да се осигури цялостно шприцоване.

Б. Подходящ за трудни за оформяне обекти с висок вискозитет, нисък вискозитет, висока температура на формоване. Системата за горещо бягане може да реши тези проблеми. Например: инжектиране на метален прах, инжектиране на керамичен прах, инжектиране на пластмасови магнити, инжектиране на пластмасови лагери, термопластична гума (TPE).

В. Икономия на разходи Горещо впръскване, без дюза, без отпадъци от бегач, спестяват много материални разходи.

Г. Намалете инжекционното налягане, спестете енергия, подобрете производителността на машината за леене под налягане, намалете износването на матрицата.

Д. Подходящ за високоскоростно шприцоване. Високоскоростното шприцване не само подобрява производствената ефективност на тънкостенни продукти като чаши и контейнери.

Е. Подобряване на качеството на продукта В процеса на формоване на мухъл за гореща вода, температурата на стопилката от пластмаса се контролира прецизно от системата за горещи бегачи. Пластмасите могат да текат по-равномерно във всяка кухина, което води до части с едно и също качество. Частите с горещо колело имат добро качество, ниско остатъчно напрежение и малка деформация след формоване. Много висококачествени продукти на пазара се произвеждат от форми за горещи бегачи. Много пластмасови части в телефоните на Motorola, принтерите на HP и лаптопите на Dell са направени с форми за горещи бегачи.

G. Насърчаване на автоматизацията на производството Крайният продукт се формира от мухъл с гореща форма, няма нужда да се подрязва портата и студеният бегач се рециклира. Това е благоприятно за автоматизация на производството. Много чуждестранни производители комбинират горещия бегач с автоматизация, което значително подобрява ефективността на производството.

Недостатък на мухъл система за горещо бегач В сравнение с мухъл за бегачи, недостатъците на мухъл за бегачи са обобщени в следните аспекти.

А. Повишаване на разходите за плесени Компонентите за горещи бегачи са по-скъпи и разходите за форми за горещи бегачи могат да се увеличат значително. Ако производителността на детайла е малка и съотношението на разходите за матрицата е високо, това не е икономично.

Б. Високи изисквания към оборудването Формата за горещо колело трябва да се обработва прецизно. Интеграцията и координацията на системата за горещи бегачи и мухъл са много строги, в противен случай ще има много сериозни проблеми в процеса на производство на плесени.

В. Комплексна експлоатация и поддръжка В сравнение с матрицата за студено бягане, експлоатацията и поддръжката на мухъл за бегачи са сложни. Ако се използват неправилно, частите с горещо колело лесно се повреждат и не могат да бъдат произведени, което води до огромни икономически загуби.

Най-общо казано, формите за горещи бегачи се използват все по-широко поради тяхната висока ефективност и висококачествени продукти, с развитието на технологията за обработка на плесени и технологията на инжекционното оборудване.

Прилагане на формоване с горещо колело 1). За части с голям размер За части, чийто размер е по-дълъг от 300 mm, обемът и пространството на впръскване на пластмаса са по-големи поради големия размер. Ако разтопената пластмаса се охлади твърде бързо, запълването на кухината не е достатъчно, което води до липса на лепило и вдлъбната. Мивка и очевидна линия на синтез, или температурната разлика е твърде голяма, за да предизвика свиване или деформация на изкривяване на части. Следователно, добавянето на горещ шлайф ще гарантира, че инжектираните течни пластмаси поддържат постоянна температура за дълго време и ще гарантира, че стопилката може да се напълни бързо и напълно. Кухина и бързо освобождаване от стреса, вземете квалифицирани продукти. Тези продукти включват: пластмасова кутия за съхранение, кутия за оборот, пластмасова палета, автомобилно табло, броня и др. 2). За тънкостенни части За тънкостенни части с дебелина по-малка от 1,0 mm, разсейването на топлината е бързо и охлаждането е бързо, стопилката не е лесна за запълване или е много лесно да се получат въздушни знаци и сериозна деформация. Скоростта на пълнене на стопяващото се лепило може да бъде увеличена чрез използване на гореща лента, което е от полза за скоростта на пълнене на стопяващото се лепило. Частите са напълно оформени. Тези продукти включват черупка на мобилен телефон, панел и др. Ако матрицата за горещ бегач се комбинира с високоскоростна инжекционна машина (изцяло електрическа инжекционна машина), най-тънкият размер на частите може да бъде от 0,30 mm до 0,50 mm. 3). Използва се за висококачествени части за външен вид: абажур на лампа, мъниста от лампи, Висококачествени външни части като автомобилни абажури и LED мъниста изискват висока оптична прозрачност и не могат да имат дефекти в цвета и въздушния отпечатък; инструмент с висока светлина прозрачен панел, както и огледало черупка домакински уреди; голям размер Външният капак на електрическото оборудване трябва да бъде снабден с точки за подаване на лепило по повърхността на частите, но не се допускат белези за подаване на лепило. 4). Използва се за структурни сложни части Този вид продукт се дължи главно на необходимостта от продукта, във вътрешността има много стъпала и ребра, а пътят на потока на стопилката е раздвоен, сложен и труден за запълване. Има много видове рамки за лампи. 5). За части с лоша течливост За да подобрим и подобрим свойствата на пластмасите, ще добавим към пластмасите стъклени влакна, забавители на горенето, метален прах, въглероден прах и анти-ултравиолетови добавки. Това може да подобри стабилността на размерите и синтеза на части, както и механичните свойства, огнеустойчивостта, електрическите свойства и устойчивостта на стареене. Например, той се използва за външна разпределителна кутия, корпус на комуникационния продукт, обвивка на домакински уреди и части. 6). За големи партидни части Контролът на разходите за големи партидни части е много важен. За да се съкрати времето за шприцоване и да се избегнат разходите, причинени от частта на дюзата, често се използват форми за горещо оттичане.

Компанията Mestech е специализирана в различни пластмасови части от производството на матрици и производството на шприц. Ние натрупахме богат опит в производството на прозрачен абажур, голяма пластмасова обвивка и матрица за горещо леене за шприцоване с много кухини. Очакваме с нетърпение възможността да си сътрудничим и да ви служим в тази област. Моля, свържете се с нас.